De gouden driehoek, waar de 'magie' plaatsvindt

Bijna elk project begint met de vraag; “Kun je op dit substraat printen?” waar tegelijkertijd gedrukte monsters als referentie worden overhandigd.

Veel bedrijven migreren hun toepassingen van andere technologieën – zoals litho, offset, flexo of misschien zelfs digitale toner – naar digitale inkjet. De output van deze technologieën heeft een andere look en feel, en zal ook gelden voor inkjetprinten. En om de uitdaging nog complexer te maken, moet in sommige gevallen ook een reeks pantonekleuren worden bereikt, zelfs als ze buiten het kleurengamma van CMYK vallen. Dit betekent dat er extra kleuren en primers nodig zijn in gevallen waar de ondergrond leidend is. Met de ondergrond als uitgangspunt laten we u de consequenties zien binnen de ‘gouden driehoek’.

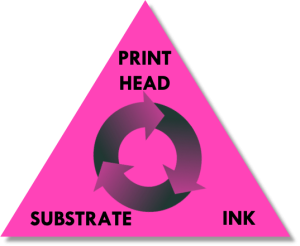

De gouden driehoek

De 'gouden' driekhoek, de chemie tussen printhead, inkt en media.

Er zijn drie componenten die bepalen welke afdrukkwaliteit en kleurbereik uiteindelijk kunnen worden bereikt. Deze componenten zijn printkop, inkt en substraat en vormen de gouden driehoek. Vooruitkijkend in de toekomst van inkjet, worden naast inkt ook primer en coatings toegevoegd en veranderd in ‘vloeibaar’ in de ‘gouden driehoek’.

Dus, waar te beginnen?

In veel projecten – waarbij de applicatie van analoog naar digitaal wordt omgezet – zien we dat klanten heel volhardend kunnen zijn in het behouden van de ondergrond. Ze weten wat ze in huis hebben en hoe ermee om te gaan in de productieketen.

De invloed van het substraat wordt onderschat, de algemene veronderstelling is dat er altijd een inkt is die ‘werkt’. In bijna alle gevallen zal het antwoord zijn dat we een test moeten uitvoeren. En houd er rekening mee dat de keuze van het bestaande substraat een lange geschiedenis heeft voordat de uiteindelijke resultaten waren zoals het is, en ook toen was het vinden van een bijpassende inkt en substraat een voortdurende strijd.

Waarom? De substraateigenschappen zoals inktbevochtiging, hechting, absorptie en droging hebben een enorm effect op het gedrag van de inkt op het substraat en uiteindelijk op de beeldkwaliteit en het kleurengamma wat kan worden bereikt.

Het substraat kan dus niet onaangeroerd blijven?

Natuurlijk kunnen de voorgestelde substraten worden gebruikt, zolang iedereen begrijpt dat het substraat een van de belangrijkste parameters is. Dus als het substraat niet kan worden gewijzigd of geoptimaliseerd, moet de inktset worden verbeterd en is hoogstwaarschijnlijk een primer nodig om de invloed te verminderen, of de invloed van het substraat te elimineren.

Een primer kan analoog worden aangebracht met een flexo unit, of digitaal met printkoppen en een ‘jettable’ primer.

Het volgende belangrijke aspect dat moet worden onderzocht, zijn de toepassingsparameters. Deze kunnen ook van invloed zijn op de printkop en inktkeuze. Hierbij kunt u denken aan:

- oplossing

- doel afdruksnelheid

- kosten per afdruk

- vereiste inktset

- specifieke wet- en regelgeving

- integratie

Als je deze criteria hebt geïdentificeerd, kun je beginnen met het vinden van de juiste inktset en printkop.

Inkttype

Met de grote verscheidenheid aan inkjettoepassingen zijn er veel inktsoorten beschikbaar. Nu inkjet steeds meer verschillende marktsegmenten raakt, komen er bijna elke dag nieuwe inkten beschikbaar. Inkt wordt geleverd in basisvormen zoals waterig, UV-uithardbaar, zacht oplosmiddel, enz.

Sommige toepassingen kunnen speciale inktsoorten vereisen, zoals magnetische (MICR), fluorescerende, veiligheids- (verborgen), eetbare en voedselveilige inkten, of inkten die voldoen aan speciale regelgevingen van wetgeving.

Nadat u uw shortlist van mogelijke inktsets hebt gemaakt, moet u de specificaties controleren om te zien of deze compatibel zijn met printkoppen. Deze specificaties hebben betrekking op viscositeit, oppervlaktespanning, deeltjesgrootte en pH-waarde etc. Maar de inkt-set interactie tussen het substraat en/of primer moet worden getest en goedgekeurd om te zien of de eisen nog kunnen worden bereikt.

Printhead

Met de shortlist van mogelijke inkten is het volgende zaak de juiste printkop te selecteren die past bij de inkt, maar ook bij uw applicatieparameters. In de meeste gevallen zijn uw opties beperkt en moet u compromissen sluiten.

Specificaties waarop u uw printkop kunt selecteren zijn; native resolutie, printsnelheid, inkt compliancy, druppelgrootte, inktafzetting, inktrecirculatie, levensverwachting, enz. Het probleem is nog steeds hoe betrouwbaar deze combinatie is en wat de uptime van het systeem zal zijn enz. Voorbeelden van dergelijke keuzes zijn; boekdrukkunst profiteert van een hoge native resolutie voor een echt goede randscherpte van de tekst en een goede leesbaarheid. Maar voor uitdagende inkten – zoals wit of vernis – heb je een printkop nodig, gecombineerd met een hogere lay-out en waarbij de resolutie minder belangrijk is. Maar tegelijkertijd is de functionaliteit per printhead fabrikant anders, omdat het mogelijk kan zijn dat u twee of zelfs meer verschillende printkoppen met verschillende specificaties nodig heeft, of zelfs van verschillende fabrikanten.

De balans vinden

Om aan uw toepassingsvereisten te voldoen en de vereiste beeldkwaliteit te bereiken, hoeft u alleen maar de juiste balans te vinden. Elk aspect in de gouden driehoek is even belangrijk, en als je de beperkingen van elk aspect begrijpt, gaat er een wereld van mogelijkheden open. Als u een toepassing heeft waar u advies over wilt, laat het ons dan weten. In onze 25 jaar ervaring in inkjet en werken met een grote verscheidenheid aan klanten over de hele wereld, hebben we de technologie en de kennis om te helpen. We werken dagelijks aan het vinden van de juiste balans door uptime te verbeteren door betrouwbaarheid. Uw uitdaging is onze passie!

Arwin van Oostveen

Arwin van Oostveen

International Sales Director

Mobile: +31 (0)6 21 33 14 93

Office: +31 (0)341 43 70 03

Email: arwin@djm.nl

LinkedIn: DJM

LinkedIn: Arwin van Oostveen